Паровой котёл — устройство, которое используется в быту и промышленности. Оно предназначено для превращения воды в пар. Полученный пар в дальнейшем применяют для обогрева жилья или вращения турбомашин. Какие бывают паровые машины и где они наиболее востребованы?

Паровой котёл — агрегат для производства пара. При этом устройство может давать 2 вида пара: насыщенный и перегретый. Насыщенный пар имеет температуру 100ºC и давление 100 кПа. Перегретый пар отличается повышенной температурой (до 500ºC) и высоким давлением (больше 26 МПа).

Примечание: Насыщенный пар используют в отоплении частных домов, перегретый — в промышленности и энергетике. Он лучше переносит тепло, поэтому использование перегретого пара повышает КПД работы установки.

Где используются паровые котлы:

- В отопительной системе — пар является энергоносителем.

- В энергетике — используются промышленные паровые машины (парогенераторы) для получения электроэнергии.

- В промышленности — перегретый пар может быть использован для преобразования в механическое движение и перемещения транспортных средств.

Паровые котлы: сфера применения

Бытовые паровые устройства используются в качестве источника тепла для отопления дома. Они подогревают ёмкость с водой и гонят образовавшийся пар в трубы отопления. Часто такую систему обустраивают вместе с угольной стационарной печью или котлом. Как правило, бытовые приборы для отопления паром создают только насыщенный, неперегретый пар.

Для промышленного применения пар перегревают. Его продолжают греть после испарения, чтобы ещё больше поднять температуру. Такие установки требуют качественного исполнения, чтобы предупредить взрыв паровой ёмкости.

Перегретый пар из котла может расходоваться на образование электричества или механическое движение. Как это происходит? После испарения пар попадает в паровую турбину. Здесь поток пара вращает вал. Это вращение в дальнейшем перерабатывается в электричество. Так получают электрическую энергию в турбинах электростанций — при вращении вала турбомашин образуется электрический ток.

Кроме образования электрического тока, вращение вала может передаваться непосредственно на двигатель и на колёса. В результате чего паровой транспорт приходит в движение. Известный пример паровой машины — паровоз. В нём при сжигании угля нагревалась вода, образовывался насыщенный пар, который вращал вал двигателя и колёса.

Принцип работы парового котла

Источником тепла для нагрева воды в паровом котле может быть любой вид энергии: солнечная, геотермальная, электрическая, тепло от сгорания твёрдого топлива или газа. Образующийся пар является теплоносителем, он переносит тепло сгорания топлива к месту его применения.

В различных конструкциях паровых котлов используется общая схема подогрева воды и её превращения в пар:

- Вода очищается и подаётся в резервуар с помощью электронасоса. Как правило, резервуар расположен в верхней части котла.

- Из резервуара по трубам вода стекает вниз в коллектор.

- Из коллектора вода поднимается снова вверх через зону нагрева (горения топлива).

- Внутри водной трубы образуется пар, который под действием разницы давлений между жидкостью и газом поднимается вверх.

- Вверху пар проходит через сепаратор. Здесь он отделяется от воды, остатки которой возвращаются в резервуар. Дальше пар поступает в паропровод.

- Если это не простой паровой котёл, а парогенератор, то его трубы вторично проходят через зону горения и нагрева.

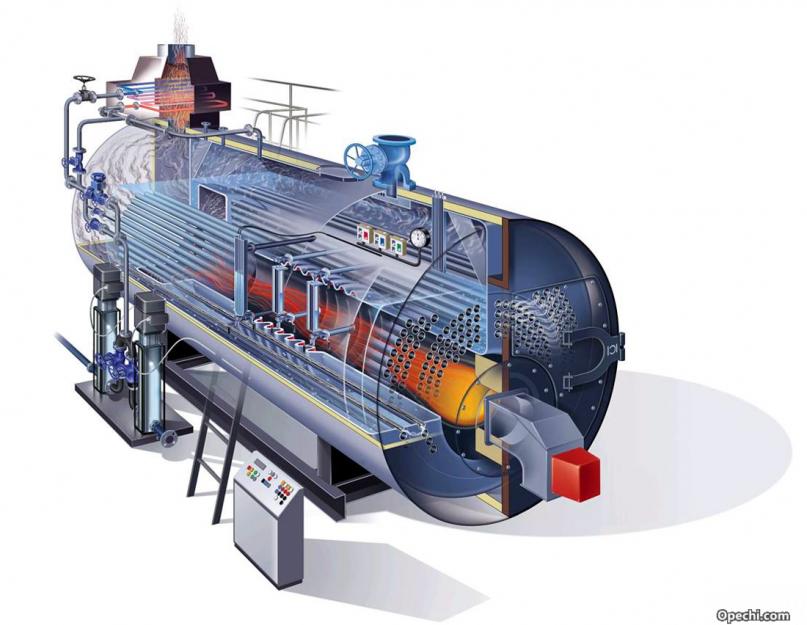

Устройство парового котла

Паровой котёл представляет собой ёмкость, внутри которой нагретая вода испаряется и образует пар. Как правило — это труба различного размера.

Кроме трубы с водой, в котлах имеется топочная камера (в ней сгорает топливо). Конструкция топки определяется видом топлива, для которого сконструирован котёл. Если это твёрдый уголь, дрова, то внизу топочной камеры есть колосниковая решётка. На ней располагают уголь и дрова. Снизу через колосники в топочную камеру проходит воздух. Для эффективной тяги (движения воздуха и горения топлива) вверху топки устраивают .

Если энергоноситель — жидкий или газообразный (мазут, газ), то в топочную камеру вводят горелку. Для движения воздуха также делают вход и выход (колосниковую решётку и дымоход).

Горячий газ от сгорания топлива поднимается к ёмкости с водой. Он нагревает воду и выходит через дымоход. Нагретая до температуры кипения вода начинает испаряться. Пар поднимается вверх и поступает в трубы. Так происходит естественная циркуляция пара в системе.

Классификация паровых котлов

Паровые котлы классифицируют по нескольким признакам. По виду топлива, на котором они работают:

- газовые;

- угольные;

- мазутные;

- электрические.

По предназначению:

- бытовые;

- промышленные;

- энергетические;

- утилизационные.

По конструктивным особенностям:

- газотрубные;

- водотрубные.

Давайте рассмотрим, чем отличается конструкция газотрубных и водотрубных машин.

Газо- и водотрубные котлы: отличия

Емкость для образования пара часто представляет собой трубу или несколько труб. Воду в трубах обогревают горячие газы, образующиеся при сгорании топлива. Устройства, в которых газы поднимаются к трубам с водой, называют газотрубными котлами. Схема газотрубного агрегата приведена на рисунке.

Схема газотрубного котла: 1- подвод топлива и воды, 2 — топочная камера, 3 и 4 — дымогарные трубы с горячим газом, который выходит дальше через дымоход (позиции 13 и 14 — дымоход), 5 — решётка между трубами, 6 — вход воды, выход обозначен цифрой 11 — её выход, кроме того на выходе есть устройство для измерения количества воды (обозначено цифрой 12), 7 — выход пара, зона его образования обозначено цифрой 10, 8 — сепаратор пара, 9 — наружная поверхность ёмкости, в которой циркулирует вода.

Схема газотрубного котла: 1- подвод топлива и воды, 2 — топочная камера, 3 и 4 — дымогарные трубы с горячим газом, который выходит дальше через дымоход (позиции 13 и 14 — дымоход), 5 — решётка между трубами, 6 — вход воды, выход обозначен цифрой 11 — её выход, кроме того на выходе есть устройство для измерения количества воды (обозначено цифрой 12), 7 — выход пара, зона его образования обозначено цифрой 10, 8 — сепаратор пара, 9 — наружная поверхность ёмкости, в которой циркулирует вода.

Есть другие конструкции, в которых газ двигается по трубе внутри ёмкости с водой. В таких устройствах водные ёмкости называют барабанами, а сами устройства — водотрубными паровыми котлами. В зависимости от расположения барабанов с водой, водотрубные котлы классифицируют на горизонтальные, вертикальные, радиальные, а также комбинации различных направлений труб. Схема движения воды по водотрубному котлу приведена на рисунке.

Схема водотрубного котла: 1- подвод топлива, 2 — топка, 3 — трубы для движения воды; направление её движения обозначено цифрами 5,6 и 7, место входа воды — 13, место выхода воды — 11 и место слива — 12, 4 — зона, где вода начинает превращаться в пар, 19 — зона, где есть и пар, и вода, 18 — зона пара, 8 — перегородки, которые направляют движение воды, 9 — дымоход и 10 — дымовая труба, 14 — выход пара через сепаратор 15, 16 — наружная поверхность ёмкости для воды (барабан).

Схема водотрубного котла: 1- подвод топлива, 2 — топка, 3 — трубы для движения воды; направление её движения обозначено цифрами 5,6 и 7, место входа воды — 13, место выхода воды — 11 и место слива — 12, 4 — зона, где вода начинает превращаться в пар, 19 — зона, где есть и пар, и вода, 18 — зона пара, 8 — перегородки, которые направляют движение воды, 9 — дымоход и 10 — дымовая труба, 14 — выход пара через сепаратор 15, 16 — наружная поверхность ёмкости для воды (барабан).

Газо- и водотрубные котлы: сравнение

Для сравнения газо- и водотрубных котлов приведём некоторые факты:

- Размер труб для воды и пара: у газотрубных котлов трубы — больше, у водотрубных — меньше.

- Мощность газотрубного котла ограничена давлением 1 МПа, и теплообразующей способностью — до 360 кВт. Это связано с большим размером труб. В них может образовываться значительное количество пара и высокое давление. Увеличение давления и количества образуемой теплоты требует значительного утолщения стенок. Цена такого котла с толстыми стенками будет неоправданно высока, экономически не выгодна.

- Мощность водотрубного котла — выше, чем газотрубного. Здесь используются трубы небольшого диаметра. Поэтому давление и температура пара могут быть больше, чем в газотрубных агрегатах.

Примечание: Водотрубные котлы безопаснее, мощнее, производят высокую температуру и допускают значительные перегрузки. Это даёт им преимущество перед газотрубными агрегатами.

Дополнительные элементы агрегата

В конструкцию парового котла могут входить не только топочная камера и трубы (барабаны) для циркуляции воды и пара. Дополнительно используются устройства, которые увеличивают эффективность работы системы (поднимают температуру пара, его давление, количество):

- Пароперегреватель — повышает температуру пара выше +100ºC. Это в свою очередь повышает экономичность и КПД работы машины. Температура перегретого пара может достигать 500 ºC (так работают паровые котлы в атомных станциях). Пар дополнительно нагревается в трубах, в которые он поступает после испарения. При этом он может иметь собственную топочную камеру или быть встроен в общий паровой котёл. Конструктивно различают конвекционные и радиационные пароперегреватели. Радиационные конструкции нагревают пар в 2-3 раза сильнее, чем конвекционные.

- Сепаратор пара — удаляет из пара влагу и делает его сухим. Этим увеличивается эффективность работы устройства, его КПД.

- Паровой аккумулятор — устройство, которое отбирает из системы пар, когда его много, и добавляет его в систему, когда его недостаточно, мало.

- Устройство для подготовки воды — снижает количество растворённого в воде кислорода (что предупреждает коррозию), убирает растворённые в воде минералы (химическими реагентами). Эти меры предупреждают засорение труб накипью, которая ухудшает теплоотдачу и формирует условия для прогорания труб.

Кроме того, есть клапаны для слива конденсата, воздухоподогреватели, и обязательно — система контроля и управления. В неё входят включатель и выключатель горения, автоматические регуляторы расхода воды, топлива.

Парогенератор: мощная паровая машина

Парогенератор — это паровой котёл, который снабжён несколькими дополнительными устройствами. В его конструкцию входят один или несколько промежуточных пароперегревателей, которые увеличивают мощность его работы в десятки раз. Где используются мощные паровые машины?

Главное применение парогенераторы нашли в атомных электростанциях. Здесь с помощью пара энергия распада атома преобразуется в электричество. Опишем два способа подогрева воды и образования пара в реакторе:

- Вода омывает корпус реактора снаружи, при этом она нагревается сама и охлаждает реактор. Таким образом, образование пара происходит в отдельном контуре (вода нагревается о стенки реактора и передаёт тепло в испарительный контур). В такой конструкции используется парогенератор — он выполняет роль теплообменника.

- Трубы для нагрева воды проходят внутри реактора. При подаче труб в реактор он становится топочной камерой, а пар передаётся непосредственно в электрогенератор. Такая конструкция получила название кипящего реактора. Здесь парогенератор не нужен.

Промышленные паровые агрегаты — мощные машины, которые обеспечивают людей электричеством. Бытовые агрегаты — также работают на службе человека. Паровые котлы позволяют обогревать дом и выполнять различную работу, а также дают львиную долю электрической энергии для металлургических заводов. Паровые котлы — основа промышленности.

Паровым котлом называют устройство для превращения воды в пар, используемое как в быту, так и в промышленности. Пар применяется для обогрева помещений, аппаратов и трубопроводов, а также для вращения турбомашин. Давайте подробнее узнаем, что собой представляют паровые котлы. Принцип работы, устройство, классификация, сфера применения и многое другое - все это будет рассмотрено ниже.

Определение

Как вы уже поняли, паровой котел является агрегатом, производящим пар. При этом котлы такого типа могут давать пар двух видов: насыщенный и перегретый. В первом случае температура его составляет порядка 100 градусов, а давление - около 100 кПа. Температура перегретого пара поднимается до 500 градусов, а давление - до 26 МПа. Насыщенный пар используют в бытовых целях, в основном для обогрева частных домов. Перегретый пар нашел применение в промышленности и энергетике. Он хорошо переносит тепло, поэтому его использование в значительной степени повышает КПД установки.

Сфера применения

Выделяют три основные области применения паровых котлов:

- Отопительные системы. Пар выступает в роли энергоносителя.

- Энергетика. Промышленные паровые машины, или, как их еще называют, парогенераторы, используются для получения электрической энергии.

- Промышленность. Пар в промышленности используют не только для обогрева «рубашек» аппаратов и трубопроводов, но и для преобразования тепловой энергии в механическую и перемещения транспортных средств.

Бытовые паровые котлы используются для отопления жилых помещений. Простыми словами, их задача состоит в подогреве воды и передвижении пара по трубопроводу. Такую систему часто обустраивают вместе со стационарной печью или котлом. Обычно бытовые приборы вырабатывают насыщенный не перегретый пар, которого вполне достаточно для решения возложенных на них задач.

В промышленности пар перегревают - продолжают греть после испарения с целью еще больше повысить температуру. К таким установкам предъявляют особые требования по качеству, так как при перегреве пара емкость рискует взорваться. Перегретый пар, полученный из котла, может идти на образование электричества или механическое движение.

Электрический ток с помощью пара образуется следующим образом. Испаряясь, пар попадает в турбину, где он, благодаря плотному потоку вращает вал. Таким образом, тепловая энергия переходит в механическую, а та, в свою очередь, преобразовывается в электрическую. Так работают турбины электростанций.

Вращение вала, которое возникает при испарении больших количеств перегретого пара, может передаваться непосредственно на мотор и колеса. Так в движение приводится паровой транспорт. В качестве популярных примеров работы парового двигателя можно привести парогенератор паровоза или же судовой паровой котел. Принцип работы последних довольно прост: при сжигании угля образуется тепло, которое нагревает воду и образует пар. Ну а пар, в свою очередь, вращает колеса, или в случае с судном, винты.

Рассмотрим более детально, как работаю такие котлы. Источником тепла, необходимого для подогрева воды, может выступать любой вид энергии: электрическая, солнечная, геотермальная, тепло от сгорания газа или твердого топлива. Пар, образующийся в процессе нагрева воды, представляет собой теплоноситель, то есть переносит тепловую энергию с места нагрева в место использования.

Несмотря на многообразие конструкций, принципиальное устройство и принцип работы паровых котлов не отличаются. Общая схема нагрева воды с ее последующим преобразованием в пар выглядит таким образом:

- Очищение воды на фильтрах и ее подача в резервуар для нагрева с помощью насоса. Резервуар, как правило, располагается в верхней части установки.

- Из резервуара, по трубам вода попадает в коллектор, расположенный, соответственно, ниже.

- Вода вновь поднимается вверх, только теперь не через трубы, а через зону нагрева.

- В зоне нагрева образуется пар. Под действие разности давлений между жидким и газообразным веществом, он поднимется вверх.

- Вверху нагретый пар пропускается через сепаратор, где он окончательно отделяется от воды. Остатки жидкости возвращаются в резервуар, а пар следует в паропровод.

- Если это не обычный котел, а парогенератор, то его трубопроводы дополнительно нагреваются. О способах их нагрева будет сказано ниже.

Устройство

Паровые котлы представляют собой емкость, в которой вода нагревается и образует пар. Обычно они выполняются в виде труб, различных размеров. Кроме трубы с водой, котел всегда имеет камеру для сгорания топлива (топку). Ее конструкция может варьироваться в зависимости от типа применяемого топлива. Если это дрова, или твердый уголь, то в нижней части топки устанавливается колосниковая решетка, на которую укладывают топливо. С нижней части колосников, в топочную камеру поступает воздух. А вверху топки обустраивают дымоход, который необходим для эффективной тяги - циркуляции воздуха и горения топлива.

Принцип работы паровых котлов на твердом топливе несколько отличается от устройств, в которых в качестве теплоносителя использован жидкий или газообразный материал. Во втором случае, топочная камера предполагает горелку, которая работает подобно горелкам бытовой газовой печи. Для циркуляции воздуха также используют колосниковую решетку и дымоход, ведь в независимости от вида топлива, воздух является важнейшим условием горения.

Полученный от сгорания топлива, поднимается к емкости с водой. Он отдает воде свое тепло и выходит через дымоход в атмосферу. Когда вода нагревается до температуры кипения, она начинает испаряться. Стоит отметить, что вода испаряется и ранее, но не в таких количествах и не с такой температурой пара. Испарившийся пар самостоятельно поступает в трубы. Таким образом, циркуляция пара и смена агрегатных состояний воды происходит естественным образом. Принцип работы парового котла с естественной циркуляцией предполагает минимальное вмешательство человека. Все, что нужно сделать оператору, это обеспечить стабильный нагрев воды и проконтролировать процесс с помощью специальных устройств.

В случае с подогрев воды происходит проще. Она нагревается с помощью нагревательных элементов типа ТЭНов или выступает в роли проводника и нагревается по закону Джоуля-Ленца.

Классификация

Паровые котлы, принцип работы которых мы сегодня рассматриваем, могут классифицироваться по нескольким параметрам.

По виду топлива:

- Угольные.

- Газовые.

- Мазутные.

- Электрические.

По назначению:

- Бытовые.

- Энергетические.

- Промышленные.

- Утилизационные.

По конструкции:

- Газотрубные.

- Водотрубные.

Чем отличаются газо- и водотрубные паровые котлы

Принцип работы котлов основан на подогреве емкости с водой. Емкость, в которой вода переходит в парообразное состояние, как правило, представляет собой трубу или несколько труб. Приборы, в которых горючее обогревает трубы, поднимаясь вверх, называются газотрубными котлами.

Но есть и другой вариант - когда перемещается по трубе, расположенной внутри емкости с водой. В таком случае водные емкости называются барабанами, а сам котел - водотрубным. В обиходе его также называют огнетрубным котлом. В зависимости от расположения водных барабанов, котлы такого типа подразделяют на: горизонтальные, вертикальны и радиальные. Также встречаются модели, в которых реализованы разные направления труб.

Устройство и принцип работы огнетрубного парового котла несколько отличается от газотрубного. Во-первых, это касается размера труб с водой и паром. У водотрубных котлов трубы менее габаритны, чем у газотрубных. Во-вторых, имеют место различия по мощности. Газотрубный котел дает давление не более 1 МПа и имеет теплообразующую способность до 360 кВт. Причиной тому являются крупные трубы. Чтобы в трубах образовывалось достаточно пара и давления, их стенки должны быть толстыми. Как результат - цена таких котлов завышена. мощнее. Благодаря тонким стенкам труб, пар нагревается лучше. И в-третьих, водотрубные котлы безопаснее. Они производят высокую температуру и не боятся значительных перегрузок.

Дополнительные элементы котлов

Принцип работы парового котла довольно прост, тем не менее его конструкция состоит из довольно большого количества элементов. Кроме топочной камеры и труб для циркуляции воды/пара, котлы оснащаются устройствами для повышения их эффективности (увеличение температуры пара, его давления и количества). К таким устройствам относят:

- Пароперегреватель. Служит для повышения температуры пара выше 100 градусов. Перегревание пара повышает экономичность аппарата и его коэффициент полезного действия. Перегретый пар может достигать температуры в 500 градусов по Цельсию. Столь высокие температуры имеют место в паровых установках атомных станций. Суть перегрева состоит в том, что после испарения идущий по трубе пар подвергается повторному нагреву. Для этого аппарат может оснащаться дополнительной топочной камерой или простым трубопроводом, который, прежде чем вывести пар на целевое использование, несколько раз проходит через основную топку. Пароперегреватели бывают радиационными и конвекционными. Первые работают в 2-3 раза эффективнее.

- Сепаратор. Служит для «осушения» пара - отделения его от воды. Это позволяет увеличить КПД установки.

- Паровой аккумулятор. Данное устройство создано для поддержания постоянного уровня выхода пара из установки. Когда пара не хватает, оно добавляет его в систему и, наоборот, отбирает в случае переизбытка.

- Подготовительное устройство для воды. Чтобы аппарат работал дольше, вода, попадающая в него, должна отвечать специфическим требованиям. Данное устройство снижает количество кислорода и минералов в воде. Эти несложные меры позволяют предотвратить коррозию труб и образование на их стенках накипи. Ржавчина и накипь не только снижают эффективность аппарата, но и быстро приводят его в негодность, особенно в случае активного использования.

Контрольные устройства

Кроме того, котел оснащается вспомогательными устройствами для контроля и управления. К примеру, сигнализатор предельных уровней воды следит за поддержанием постоянного уровня жидкости в барабане. Принцип работы сигнализатора предельных уровней парового котла основывается на изменении массы специальных грузов во время их перехода из жидкой фазы в парообразную, и наоборот. В случае отклонения от нормы он подает звуковой сигнал для оповещения сотрудников предприятия.

Для позиционного регулирования уровня воды также используется уровнемерная колонка парового котла. Принцип работы устройства основан на электропроводности воды. Колонка представляет собой трубку, оснащенную четырьмя электродами, контролирующими уровень воды. Если водяной столб достигает нижней отметки, подключается питательный насос, а если верхней - питание котла водой останавливается.

Еще одним простейшим устройством для измерения уровня воды в паровом котле служит водомерное стекло, встроенное в корпус аппарата. Принцип работы водомерного стекла парового котла прост - оно предназначено для визуального контроля уровня воды.

Кроме уровня жидкости, в системе с помощью термометров и манометров замеряют температуру и давление соответственно. Все это необходимо для нормального функционирования котла и предотвращения возможности возникновения аварийных ситуаций.

Парогенераторы

Мы уже рассмотрели принцип работы парового котла, теперь кратко познакомимся с особенностями парогенераторов - наиболее мощных котлов, оборудованных дополнительными устройствами. Как вы уже поняли, главное отличие парогенератора от котла состоит в том, что его конструкция включает один или несколько промежуточных пароперегревателей, что позволяет достичь высочайших температур пара. На атомных электростанциях, благодаря очень горячему пару, преобразуют энергию распада атома в электрическую энергию.

Существует два основных способа нагрева воды и переведения ее в газообразное состояние в реакторе:

- Вода омывает корпус реактора. При этом реактор охлаждается, а вода нагревается. Таким образом, пар образуется в отдельном контуре. В таком случае парогенератор выполняет функции теплообменника.

- Трубы с водой проходят внутри реактора. В этом варианте, реактор является топочной камерой, с которой пар подается непосредственно на электрогенератор. Эта конструкция называется кипящим реактором. Здесь все работает без парогенератора.

Заключение

Сегодня мы с вами познакомились с таким полезным прибором, как паровой котел. Устройство и принцип работы этого аппарат довольно просты и основаны на банальных физических свойствах воды. Тем не менее паровые котлы в значительной степени облегчают жизнь человека. Они согревают здания и помогают вырабатывать электричество.

Для обеспечения технических нужд промышленных предприятий, выработки электричества, а также для возможности функционирования централизованных или автономных систем отопления и вентиляции используются паровые котлы высокого давления. В функцию оборудования входит генерация насыщенного пара в процессе сгорания того или иного типа топлива. На рынке присутствует достаточно много моделей агрегатов, отличающихся габаритами, мощностью и конструктивными особенностями. Паровые котлы ДКВр (или двухбарабанные котлы, вертикально-водотрубные, реконструированные) относятся к высокопроизводительному отопительному оборудованию, работающему на разных видах топлива.

Конструкция ДКВр

Устройство котлов высокого давления является достаточно сложным, что отражается на цене оборудования. Агрегаты состоят из двух барабанов:

- нижнего – короткого;

- верхнего – более длинного.

Оборудование имеет экранированный топочный отсек, камеру догорания (не везде), экранные и конвективные пучки труб. Для возможности их периодической или аварийной чистки днище корпуса оборудуется лазами, которые используются и при осмотре барабанов. Снаружи устанавливаются площадки, предназначенные для техобслуживания, и лестницы – для удобства подъема наверх. В конструкции котла присутствуют, также, питательные трубопроводы и перегородки, обдувочные установки и дымососы. Каждый базовый и дополнительный элемент выполняет свою функцию. Все они имеют определенное установочное место.

Естественная циркуляция в замкнутом контуре топливного водотрубного агрегата высокого давления происходит благодаря разной плотности перемещаемой пароводяной смеси в подъемных и воды в опускных трубах, согнутых определенным образом. Напор создается за счет неодинакового обогрева участков горячими газами. Вертикальными котлы называются потому, что трубы в конструкции размещаются под углом 25 градусов и более относительно горизонта. Подобные агрегаты имеют бо́льшее количество пучков и число труб в них, что отражается на увеличении общей площади нагрева. Такое конструкторское решение позволяет осуществлять выпуск котлов высокого давления без расширения объема барабанов.

Важной составляющей ряда парогенераторов высокого давления (производительностью до 10т/ч) является топочная камера, разделенная на два сегмента посредством кирпичной кладки:

- топку;

- камеру догорания, повышающую КПД.

В зависимости от модели, котлы комплектуются дополнительными элементами:

- различными клапанами – предохраняющими, спускными, отборны́ми, питающими, и т.д.;

- запорными вентилями;

- продувочной арматурой;

- штуцерами;

- указателями уровня воды;

- манометрами и другими измерительными приборами;

- пароперегревателями.

В паровых котлах серии ДКВр имеется возможность работы в водогрейном режиме. Особенности их конструкции и технические характеристики позволяют поднимать давление в три раза – с 1,3 до 3,9МПа. В результате, температура перегретого пара может увеличиваться со 195 до 440 градусов по Цельсию. Оптимальная мощность выпускаемого оборудования находится в пределах 2,5…20т/ч. Цена ДКВр зависит от данного показателя и модели агрегата.

Эксплуатация паровых газовых котлов рассматриваемой модификации может осуществляться в разных климатических зонах, даже на Крайнем Севере.

Подробнее о некоторых комплектующих

Паровые котлы оборудуются:

- защитной автоматикой – отсекает топливо при аварийных и внештатных ситуациях (отсутствие напряжения, угасание пламени, резкое отклонение от нормативного давления в любом из конструктивных узлов);

- аварийной или предупредительной сигнализацией – световой и звуковой;

- автоматической регулировкой уровня воды;

- системой безопасного розжига – проверяет показатель герметичности клапанов;

- контрольной автоматикой – следит за давлением пара и топлива;

- автоматической настройкой соотношения топливо-воздух в топке.

Экранные и конвективные бесшовные трубы изготавливаются диаметром 51мм из стали. С котлом они соединяются посредством вальцованных соединений.

Специальные газо-мазутные горелки применяются в случаях раздельного использования топлива – либо газа, либо мазута. Они выпускаются в пяти типоразмерах, отличаясь мощностью и типом завихрителя – прямоточного или осевого. Каждая горелка комплектуется двумя форсунками – основной и сменной. Дополнительный элемент задействуется лишь в случае чистки или установки новой форсунки.

Твердотопливные агрегаты высокого давления оборудуются золоуловителями:

- механическими циклонного типа – блочными или батарейными;

- работающими на основе ионизации – электрофильтры притягивают заряженные частицы;

- мокрыми – удаление производится посредством воды.

Центробежный дымосос предназначается для твердотопливных котлов. Он устанавливается как внутри помещений, так и под уличными навесами. Оборудование в одностороннем направлении отсасывает из топки угарные газы. В функцию другого элемента – вентилятора – входит обеспечение противоположного действия – он принудительно подает воздух в топку, что содействует более продуктивному сжиганию топлива.

Топка для твердотопливных котлов мощностью до 10т/ч оборудуется ленточными пневмомеханическими питателями топлива, благодаря которым может производиться непрерывная загрузка угля на уже горящий слой. Она, также, комплектуется неподвижными решетками с поворотными колосниками. Для их управления, в конструкции котла предусматриваются специальные приводы, также как и для воздушных заслонок.

Принцип работы

После поступления воды в верхний барабан по входным коллекторам, происходит ее смешивание с находящейся внутри котловой водой, часть которой, в свою очередь, по циркуляционным трубам частично попадает в нижний барабан. Прогреваясь, вода поднимается, вновь оказываясь в верхнем барабане, но уже с паровой составляющей. Процесс происходит циклично.

Образующийся пар проникает в сепарационные механизмы котла, где происходит «отбор» влаги. В результате получается сухой пар, готовый к использованию. Он либо сразу отправляется в технологическую сеть, либо доводится до более высоких температур в пароперегревателе.

Процесс естественной циркуляции подчиняется законам физики. Дело в том, что вода имеет бо́льшую плотность по сравнению с пароводяной смесью. В связи с этим, первая жидкость всегда будет опускаться, а второе соединение – подниматься. В определенный момент пар отделяется и устремляется вверх, тогда как вода, благодаря гравитации, возвращается в исходное технологическое положение. Следует отметить, что в разных моделях число контуров циркуляции бывает различным.

До недавнего времени ДКВр изготавливались практически для любых типов топлива – газа и мазута, угля, древесных опилок и торфа. Но сегодня некоторые их них заменили новыми, более современными моделями:

- КЕ – предназначается для твердого топлива;

- ДЕ – работает на газо-мазутном топливе.

Но на многих предприятиях в эксплуатации до сих пор находятся проверенные годами паровые агрегаты ДКВр. На вторичном рынке можно купить б/у котлы в хорошем состоянии и по доступной цене, которые наверняка прослужат еще достаточно длительный период.

Причины сбоя

Правильная эксплуатация котлов высокого давления серии ДКВр является гарантией его безопасной работы. Поверхность нагрева должна своевременно охлаждаться, так как она принимает на себя максимальное воздействие топочных газов. По этой причине процесс предусматривает постоянную и интенсивно равномерную циркуляцию теплоносителя внутри контура по опускным и подъемным трубам. В противном случае на металлических стенках со временем появятся свищи, а при увеличении давления – разрывы в трубопроводе.

Кроме того, к сбоям может привести:

- неверное распределение теплоносителя по трубам, причиной чему служит накопление на внутренних стенках шлама;

- неравномерный прогрев испаряющих стенок, происходящий в результате загрязнения отдельных участков;

- неграмотная регулировка факела горения, приводящая к технологически неправильному заполнению пространства топочной камеры.

Преимущества ДКВр

Особенность конструкции и технические возможности отопительных агрегатов серии ДКВр позволяет выделить:

- существенный диапазон регулируемой паропроизводительности оборудования;

- поставку в разобранном виде – допускает выполнение установки котлов высокого давления без демонтажа ограждающих конструкций;

- возможность выбора оборудования под определенный вид топлива;

- высокий показатель КПД;

- доступную цену обслуживания;

- ремонтопригодность.

Выбор котлов

При покупке той или иной модели парогенератора высокого давления необходимо обратить внимание на следующие показатели:

- производительность – бесперебойность технологического процесса и отсутствие простоев обеспечит оптимальное количество сгенерированного пара за единицу времени. В данном случае – т/час;

- номинальную мощность (давление пара) – для ДКВр она составляет 1,3МПа;

- габариты – определяются объемом помещения котельной;

- цену – зависит от трех вышеперечисленных факторов и дополнительной комплектации;

- тип используемого топлива.

Следует учитывать и массу парового газового или твердотопливного котла, так как она может доходить до 44 тонн.

Примерная цена

Стоимость паровых котлов зависит от их технических характеристик и набора дополнительных комплектующих. Базовая цена агрегатов российского производства, работающих на газо-мазутном топливе, приблизительно составляет – при производительности:

- 2,5т/ч – 1400-1500тыс.руб.;

- 4т/ч – 1700-1800тыс.руб.;

- 6,5т/ч – 2300-2500тыс.руб.;

- 10т/ч – 3300-3800тыс.руб.;

- 20т/ч – 5500-6000тыс.руб.

Цена паровых котлов высокого давления на твердом топливе находится в пределах 1500-7200тыс.руб. Необходимо отметить, что в базовую стоимость оборудования не входят вентиляторы, дымососы и экономайзеры.

К. п. высокого давления.

Под К. п. высокого давления понимают К. п. с давлением выше 22 atm.

Первые попытки построения и использования паровых установок высокого давления (45--50 atm)

относятся еще к началу 19 в.; однако широкое применение пар высокого давления начинает приобретать лишь после войны 1914--18 гг., когда экономич. Преимущества пара высокого давления могли быть использованы на практике в связи с ростом мощности отдельных силовых установок и настоятельной необходимостью наиболее экономного использования топлива. Широкое развитие машиностроения и металлургии дало возможность удовлетворительно разрешить задачу построения К. п. и машин высокого давления. Термодинамически выгодность применения пара высокого давления объясняется следующими свойствами водяного пара: по мере повышения давления теплота жидкости непрерывно возрастает, а теплота испарения падает; полная теплота сухого насыщенного пара возрастает с увеличением давления до ~40 atm, а,

затем начинает падать. Теплота перегретого пара при постоянной tR

падает непрерывно при повышении давления. Отсюда следует, что при получении сухого насыщенного пара снижение расхода топлива на весовую единицу пара будет иметь место, лишь начиная с -40 atm

и выше. Что же касается перегретого пара, то, повышая давление и оставляя неизменной tR

перегрева, мы снижаем непрерывно расход топлива на весовую единицу пара. Необходимо при этом подчеркнуть, что экономия в топливе, получаемая на весовую единицу пара при повышении давления, вообще весьма незначительна. Так, при повышении давления с 15 atm

раб. до 80, при неизменной темп-ре перегрева 400R, экономия топлива составляет всего ~3,3%. Поэтому главная выгода от применения пара высокого давления лежит не в области котельной установки, а в области парового двигателя (см. Паровые машины

и Турбины

паровые). При данных выше условиях адиабатический перепад при давлении в конденсаторе в 0,05 atm

абс. составит соответственно 240 и 288 Cal/кг, что при учете незначительного возрастания потерь с увеличением давления даст общую экономию на 1 kWh около 16%. Более выгодно применение пара в установках с использованием отработанного пара для нагревания или отопления. В этом случае при пользовании паром в 80 atm

общий коэф. использования тепла пара доходит до ~ 70%. Во избежание значительной влажности пара в последних ступенях турбины высокого давления часто применяют промежуточный перегрев пара, причем пар из последних ступеней турбины высокого давления отводится во вторичный перегреватель, перегревается в нем и затем направляется в следующую часть турбины. Выгода применения вторичного перегрева заключается в том, что затраченное тепло почти полностью используется в турбине. Промежуточный перегрев дает 1--3% экономии в топливе. Экономичность чисто конденсационных установок высокого давления может быть сильно увеличена путем применения регенеративного процесса, при к-ром часть пара из промежуточных ступеней турбины ответвляется для подогрева питательной воды. Применение этого способа дает экономию в 4--8%. Осуществление регенеративного цикла влечет за собою весьма существенное изменение в общей схеме котельной установки: поскольку подогрев воды производится при помощи пара, обычный водяной экономайзер, работающий на отходящих газах К. п., становится либо вовсе ненужным либо поверхность его д. б. значительно уменьшена, т.к. задачей его может явиться лишь небольшой подогрев воды после парового подогревателя (при многоступенчатом подогреве воды паром вода м. б. подогрета до 130--150R и выше). Для использования тепла отходящих газов К. п., в этом случае устанавливается воздушный подогреватель, стоимость к-рого значительно ниже экономайзера. Так как t

Rкип.

воды растет вместе с повышением давления, то в установках высокого давления представляется возможным повысить tR

подогрева воды по сравнению с установками низкого давления. Это обстоятельство при отсутствии подогрева промежуточным паром влечет за собой увеличение поверхности подогревателей за счет поверхности К. п., что имеет следствием повышение экономичности всей установки вследствие того, что 1) поверхность нагрева подогревателей стоит дешевле поверхности нагрева самого К. п. и 2) поглощение тепла подогревателями происходит более интенсивно, чем последними ходами К. п., в силу большей разности tR

нагревающего тела и нагреваемого. При повышении давления уменьшается уд. Объем пара и следовательно увеличивается его уд. вес. Это свойство влечет за собой весьма существенные последствия. 1) Не изменяя скорости течения пара в паропроводах по сравнению с установками низкого давления, можно уменьшать диаметры труб по мере повышения давления, что удешевляет паропроводы. Следует однако заметить, что средние скорости пара по мере повышения давления необходимо понижать для уменьшения потерь. 2) Благодаря увеличению плотности пара улучшается передача тепла от внутренней стенки трубки перегревателя к пару. Это обстоятельство значительно понижает темп-ру наружных стенок трубок перегревателя и уменьшает опасность пережога трубок при весьма высоких tR

перегрева пара (450R и выше). 3) Благодаря уменьшению уд. объема пара представляется возможным уменьшить диаметры верхних коллекторов К. п., сохраняя скорость отделения пара от зеркала испарения на той же высоте, как и в К. п. низкого давления. При повышении давления уменьшается аккумулирующая способность нагретой до tR

кип

,

воды по той причине, что увеличение теплоты жидкости воды при повышении давления на 1 atm

замедляется по мере увеличения абсолютного давления. Так, при повышении давления с 15 до 16 atm

абс. теплота жидкости 1 кг

воды увеличивается на 3,3 Cal, а при повышении с 29 до 30 atm

абс. она увеличивается только на 2,1 Cal. В силу указанного К. п. высокого давления обладают значительной чувствительностью к колебаниям нагрузки; это явление усугубляется еще тем, что запас воды в них невелик. Изменение аккумулирующей способности воды при разных давлениях и при разных величинах падения давления видно-из диаграммы фиг. 83 (по Мюнцингеру). Указанное свойство К. п. высокого давления вынуждает включать в схему котельной установки с сильно колеблющейся нагрузкой специальные аккумуляторы (см. Аккумулирование тепла).

Конструкция, материалы. Конструктивное оформление паровых котлов высокого давления идет в настоящее время по двум основным путям. Первый путь заключается в создании типов, по самому существу своему отличающихся от обычных, "нормальных", котлов, второй--в переконструировании старых типов вертикально-водотрубных и секционных котлов с учетом специальных требований, предъявляемых к К. п. высокого давления. К числу наиболее интересных конструкций К. п. первой категории относятся котлы систем Атмос, Бенсона, Лефлера и Шмидта-Гартмана.

К о т е л Атмос (фиг. 84) представляет собой систему из нескольких горизонтально расположенных труб а

диам. около 300 мм,

вращающихся со скоростью около 300 об/м. (необходимая мощность мотора--около 1-- 2 НP на трубу). Трубы расположены в топочном пространстве. Вода подогревается предварительно в экономайзере до tR

кип

.,

a затем подается в трубы (роторы), в которых под действием центробежной силы прижимается к стенкам, образуя внутри труб полый цилиндр. Пар затем поступает в перегреватель. Паропроизводительность К. п. регулируется числом оборотов роторов. Котлы строятся на давление 50 --100 atm

и выше. Паропроизводительность котлов Атмос достигает 300--350 кг/м2

в час, так как котел по существу является первым рядом труб водотрубного котла, дающих примерно ту же паропроизводительность. Преимуществами котлов этой системы являются отсутствие дорого стоящих барабанов большого диаметра, наличие небольшой поверхности нагрева и простая схема циркуляции воды; к недостаткам их относятся значительная сложность механизма вращения и сальников у концов роторов, а также возможность повреждения роторов при остановке моторов; эти обстоятельства требуют исключительно внимательного ухода за котлом.

К о т е л Атмос (фиг. 84) представляет собой систему из нескольких горизонтально расположенных труб а

диам. около 300 мм,

вращающихся со скоростью около 300 об/м. (необходимая мощность мотора--около 1-- 2 НP на трубу). Трубы расположены в топочном пространстве. Вода подогревается предварительно в экономайзере до tR

кип

.,

a затем подается в трубы (роторы), в которых под действием центробежной силы прижимается к стенкам, образуя внутри труб полый цилиндр. Пар затем поступает в перегреватель. Паропроизводительность К. п. регулируется числом оборотов роторов. Котлы строятся на давление 50 --100 atm

и выше. Паропроизводительность котлов Атмос достигает 300--350 кг/м2

в час, так как котел по существу является первым рядом труб водотрубного котла, дающих примерно ту же паропроизводительность. Преимуществами котлов этой системы являются отсутствие дорого стоящих барабанов большого диаметра, наличие небольшой поверхности нагрева и простая схема циркуляции воды; к недостаткам их относятся значительная сложность механизма вращения и сальников у концов роторов, а также возможность повреждения роторов при остановке моторов; эти обстоятельства требуют исключительно внимательного ухода за котлом.

К о т е л Б е н с о н а отличается оригинальностью самого рабочего процесса, изображенного в JS-диаграмме на фиг. 85. Подогретая вода при давлении около 225 atm

подается в змеевики, где нагревается до 374R, после чего мгновенно переходит в пар без затраты тепла на этот переход, т. к. давление 224,2 atm

при темп-ре 374R является критическим; пар в этой точке обладает максимальной теплотой жидкости, около 499 Cal, и теплотой испарения равной нулю. Благодаря этому в К. п. фактически не происходит процесса парообразования и отсутствуют все нежелательные явления, связанные с этим процессом. Пар перегревается далее до 390R, затем дросселируется приблизительно до 105 atm

и вторично перегревается до 420R. Пар с давлением в 105 atm

и tR

420R является рабочим и направляется в турбину. Преимущество котла заключается в отсутствии дорогих барабанов и в относительной безопасности устройства благодаря ничтожному водяному объему. Однако котел отличается крайней чувствительностью к колебаниям нагрузки и к перерывам питания. Кроме того осуществление процесса Бенсона требует несоответственно большого расхода энергии на питательные насосы, т. к. последние должны иметь напор около 250 atm,

в то время как рабочий пар имеет давление ок. 100 atm.

Конструктивное выполнение К. п. системы Бенсона изображено на фиг. 86.

К о т е л Б е н с о н а отличается оригинальностью самого рабочего процесса, изображенного в JS-диаграмме на фиг. 85. Подогретая вода при давлении около 225 atm

подается в змеевики, где нагревается до 374R, после чего мгновенно переходит в пар без затраты тепла на этот переход, т. к. давление 224,2 atm

при темп-ре 374R является критическим; пар в этой точке обладает максимальной теплотой жидкости, около 499 Cal, и теплотой испарения равной нулю. Благодаря этому в К. п. фактически не происходит процесса парообразования и отсутствуют все нежелательные явления, связанные с этим процессом. Пар перегревается далее до 390R, затем дросселируется приблизительно до 105 atm

и вторично перегревается до 420R. Пар с давлением в 105 atm

и tR

420R является рабочим и направляется в турбину. Преимущество котла заключается в отсутствии дорогих барабанов и в относительной безопасности устройства благодаря ничтожному водяному объему. Однако котел отличается крайней чувствительностью к колебаниям нагрузки и к перерывам питания. Кроме того осуществление процесса Бенсона требует несоответственно большого расхода энергии на питательные насосы, т. к. последние должны иметь напор около 250 atm,

в то время как рабочий пар имеет давление ок. 100 atm.

Конструктивное выполнение К. п. системы Бенсона изображено на фиг. 86.

К о т е л Л е ф л е р а основан на принципе получения пара высокого давления путем непосредственного впуска сильно перегретого пара в неомываемый непосредственно газами барабан испарителя, в к-рый подается подогретая до высокой tR

вода. Образующийся в испарителе пар помощью специального насоса направляется в перегреватель, находящийся под действием лучистой теплоты и топочных газов. Перегретый пар из перегревателя направляется частью в турбину, частью в испаритель. Преимущества котла -- довольно значительный объем воды в испарителе, отсутствие кипятильных труб, часто являющихся в эксплоатации причиной аварий, отсутствие необходимости в тщательном умягчении питательной воды (испаритель не обогревается горячими газами). Недостаток котла--сложность системы и в частности насоса, отсасывающего из испарителя пар. При остановке насоса может иметь место пережог трубок перегревателя несмотря на наличие специального предохранителя. Этот специальный насос поглощает большое количество энергии, относительно тем большее, чем ниже давление пара. Поэтому котел работает неэкономично при давлении ниже 100 atm

(при давлении около 130 atm

расход на насос составляет ок. 2% всей выработанной котлом энергии). На фиг. 87 изображены схема котла и его конструктивное выполнение (а--насос, б

-- паропровод в машину, в

-- перегреватель, г

--испаритель, д

--экономайзер, е

--воздушный подогреватель).

К о т е л Л е ф л е р а основан на принципе получения пара высокого давления путем непосредственного впуска сильно перегретого пара в неомываемый непосредственно газами барабан испарителя, в к-рый подается подогретая до высокой tR

вода. Образующийся в испарителе пар помощью специального насоса направляется в перегреватель, находящийся под действием лучистой теплоты и топочных газов. Перегретый пар из перегревателя направляется частью в турбину, частью в испаритель. Преимущества котла -- довольно значительный объем воды в испарителе, отсутствие кипятильных труб, часто являющихся в эксплоатации причиной аварий, отсутствие необходимости в тщательном умягчении питательной воды (испаритель не обогревается горячими газами). Недостаток котла--сложность системы и в частности насоса, отсасывающего из испарителя пар. При остановке насоса может иметь место пережог трубок перегревателя несмотря на наличие специального предохранителя. Этот специальный насос поглощает большое количество энергии, относительно тем большее, чем ниже давление пара. Поэтому котел работает неэкономично при давлении ниже 100 atm

(при давлении около 130 atm

расход на насос составляет ок. 2% всей выработанной котлом энергии). На фиг. 87 изображены схема котла и его конструктивное выполнение (а--насос, б

-- паропровод в машину, в

-- перегреватель, г

--испаритель, д

--экономайзер, е

--воздушный подогреватель).

Котел Шмидта-Гартмана (фиг.88) состоит из барабана а

с расположенной в нем системой змеевиков б,

по которым протекает насыщенный пар, испаряющий воду в барабане. В топочном пространстве котла расположены змеевики в,

являющиеся продолжением змеевиков, лежащих в барабане (остальные обозначения: г --перегреватель, д

--экономайзер). В этих змеевиках производится пар, отдающий затем свое тепло воде. Испаряющий пар в змеевиках имеет давление на ~

30

atm

больше давления рабочего пара. Циркуляция в змеевиках происходит естественным путем, в противоположность описанным выше системам, в которых она осуществляется принудительным способом. Преимущества котла--безопасн. работа змеевиков, по к-рым течет испаряющий пар (по змеевикам циркулирует непрерывно одна и та же вода), высокий коэфициент теплопередачи от конденсирующегося в змеевиках насыщенного пара, отсутствие омывания барабана горячими газами. Недостатки котла-- относительная дороговизна и необходимость держать змеевики под значительно большим давлением, чем рабочий пар. Построенные по обычному, "нормальному", типу водотрубные К. п. высокого давления (а большинство установок высокого давления снабжается и по настоящее время именно такими К. п.) имеют ряд конструктивных особенностей, из к-рых главнейшие: 1) незначительное количество барабанов небольшого диаметра (для удешевления); 2) небольшая поверхность нагрева первого газохода (до перегревателя) с целью получения большого перегрева; 3) отсутствие жестких соединений между отдельными элементами К. п.; с этой целью избегают применения соединительных труб большого диаметра; трубы загибаются радиусом, не меньшим пятикратного наружного диаметра трубы; 4) наличие в гнездах для труб в барабанах, секционных коробках и камерах перегревателя канавок глубиной от 0,5 до 1 мм

для большей надежности развальцовки; 5) обязательная надежная изоляция барабанов от воздействия на них горячих газов и лучистой теплоты. Изоляция необходила для уменьшения Г-ных напряжений материала барабанов, появляющихся вследствие разности tR

наружной и внутренней поверхности стенки и растущих при увеличении ее (при наличии изоляции разность tR

невелика). Следует также указать, что более низкая tR

стенки дает возможность выполнить эту стенку более тонкой, так как напряжение в ней допускается тем большее, чем ниже tR

стенки. Изоляция защищает от газов также места развальцовки труб. Изоляция осуществляется рядом способов, из к-рых главными являются: 1) чугунные пластины; 2) специальные шамотные кирпичи, подвешиваемые к барабанам; 3) система трубок небольшого диаметра, помещенная у барабанов и охлаждаемая водой из котла; 4) набрызгивание (торкретирование) на барабан жидкой смеси из специальной огнеупорной массы и воды при помощи цемент-пушки (наилучший способ). К. п. высокого давления, работающие с высоким напряжением поверхности нагрева, обычно снабжаются водяными экранами, т. е. системой труб, включенной в общую систему циркуляции К. п. и расположенной в топочном пространстве котла. Экраны увеличивают производительность К. п. и понижают температуру стенок топочной камеры и находящихся в ней газов. Наиболее ответственной частью К. п. являются барабаны. По методу выполнения барабаны можно разделить на следующие типы. 1) Барабаны с продольными клепаными швами и с вклепанными днищами; они применяются обычно до давления приблизительно 35 a

t

m,

хотя имеется ряд выполненных клепаных котлов и на давление до 50 -- 80 atm.

2) Барабаны с продольными сварными швами с приклепанными, приваренными к ним или осаженными из того же листа днищами; эти барабаны применяются для давления до 40--45 atm;

свариваются они машинным способом. 3) Цельнокованые барабаны применяются для всех давлений, главы, обр. для давления выше 40--45 a

t

m

(см. К

отлостроение).

А р м а т у р а. Для уменьшения потерь давления в парозапорных органах последние почти исключительно выполняются как задви

ж

ки

(см.) или как клапаны

(см.) специального типа. Применения кранов даже самого малого диаметра избегают, заменяя их клапанами. Водомерные приборы выполняются с несколькими стеклами. При очень высоких давлениях применяют специальные приборы без стекол. Запорные органы обычно выполняют так. обр., что шпиндели не находятся в струе пара. В качестве материала для основных деталей арматуры применяют мартеновское литье (для давления до 30-- 40 a

t

m)

или электросталь. Для более высокого давления часто применяют легированную сталь, например молибденовую, причем мелкие детали выполняют обычно отковкой. В качестве уплотнений для соединений применяют клингерит, а также мягкое железо и металл Монеля.

Р е г у л я т о р ы п е р е г р е в а и п и т а н и я. К. п. высокого давления для надежности работы должны снабжаться регуляторами перегрева и питания. Регуляторы перегрева можно разделить на две основные группы: а) воздействующие на перегретый уже пар и предохраняющие только паропровод и турбину от чрезмерного перегрева, т. е. регуляторы, устанавливаемые за перегревателем (трубчатый регулятор, в к-ром охлаждается перегретый пар поверхностным способом, или впрыскивание распыленной дистиллированной воды в пар), и б) предохраняющие кроме паропровода и турбины также и перегреватель от чрезмерного нагрева (газораспределительные заслонки, комбинации плит у перегревателя для пропуска части газов мимо перегревателя, впрыскивание распыленной воды в пар перед перегревателем и т. д.). Регуляторы целесообразно снабжать автоматами, которые не дают возможности пару перегреться выше определенной темп-ры. Регуляторы питания имеют назначение автоматически держать определенный уровень воды в К. п., подавая воду в зависимости от режима работы. Основные типы регуляторов основаны либо на принципе поплавка, плавающего на уровне воды и воздействующего при помощи передаточного механизма на степень открытия клапана, либо на принципе трубчатого термостата, заполняемого частью паром, частью водой (в зависимости от уровня воды в К. п.), также воздействующего на степень открытия клапана (регулятор Копес). Применяются также и регуляторы иного типа.

Котел Шмидта-Гартмана (фиг.88) состоит из барабана а

с расположенной в нем системой змеевиков б,

по которым протекает насыщенный пар, испаряющий воду в барабане. В топочном пространстве котла расположены змеевики в,

являющиеся продолжением змеевиков, лежащих в барабане (остальные обозначения: г --перегреватель, д

--экономайзер). В этих змеевиках производится пар, отдающий затем свое тепло воде. Испаряющий пар в змеевиках имеет давление на ~

30

atm

больше давления рабочего пара. Циркуляция в змеевиках происходит естественным путем, в противоположность описанным выше системам, в которых она осуществляется принудительным способом. Преимущества котла--безопасн. работа змеевиков, по к-рым течет испаряющий пар (по змеевикам циркулирует непрерывно одна и та же вода), высокий коэфициент теплопередачи от конденсирующегося в змеевиках насыщенного пара, отсутствие омывания барабана горячими газами. Недостатки котла-- относительная дороговизна и необходимость держать змеевики под значительно большим давлением, чем рабочий пар. Построенные по обычному, "нормальному", типу водотрубные К. п. высокого давления (а большинство установок высокого давления снабжается и по настоящее время именно такими К. п.) имеют ряд конструктивных особенностей, из к-рых главнейшие: 1) незначительное количество барабанов небольшого диаметра (для удешевления); 2) небольшая поверхность нагрева первого газохода (до перегревателя) с целью получения большого перегрева; 3) отсутствие жестких соединений между отдельными элементами К. п.; с этой целью избегают применения соединительных труб большого диаметра; трубы загибаются радиусом, не меньшим пятикратного наружного диаметра трубы; 4) наличие в гнездах для труб в барабанах, секционных коробках и камерах перегревателя канавок глубиной от 0,5 до 1 мм

для большей надежности развальцовки; 5) обязательная надежная изоляция барабанов от воздействия на них горячих газов и лучистой теплоты. Изоляция необходила для уменьшения Г-ных напряжений материала барабанов, появляющихся вследствие разности tR

наружной и внутренней поверхности стенки и растущих при увеличении ее (при наличии изоляции разность tR

невелика). Следует также указать, что более низкая tR

стенки дает возможность выполнить эту стенку более тонкой, так как напряжение в ней допускается тем большее, чем ниже tR

стенки. Изоляция защищает от газов также места развальцовки труб. Изоляция осуществляется рядом способов, из к-рых главными являются: 1) чугунные пластины; 2) специальные шамотные кирпичи, подвешиваемые к барабанам; 3) система трубок небольшого диаметра, помещенная у барабанов и охлаждаемая водой из котла; 4) набрызгивание (торкретирование) на барабан жидкой смеси из специальной огнеупорной массы и воды при помощи цемент-пушки (наилучший способ). К. п. высокого давления, работающие с высоким напряжением поверхности нагрева, обычно снабжаются водяными экранами, т. е. системой труб, включенной в общую систему циркуляции К. п. и расположенной в топочном пространстве котла. Экраны увеличивают производительность К. п. и понижают температуру стенок топочной камеры и находящихся в ней газов. Наиболее ответственной частью К. п. являются барабаны. По методу выполнения барабаны можно разделить на следующие типы. 1) Барабаны с продольными клепаными швами и с вклепанными днищами; они применяются обычно до давления приблизительно 35 a

t

m,

хотя имеется ряд выполненных клепаных котлов и на давление до 50 -- 80 atm.

2) Барабаны с продольными сварными швами с приклепанными, приваренными к ним или осаженными из того же листа днищами; эти барабаны применяются для давления до 40--45 atm;

свариваются они машинным способом. 3) Цельнокованые барабаны применяются для всех давлений, главы, обр. для давления выше 40--45 a

t

m

(см. К

отлостроение).

А р м а т у р а. Для уменьшения потерь давления в парозапорных органах последние почти исключительно выполняются как задви

ж

ки

(см.) или как клапаны

(см.) специального типа. Применения кранов даже самого малого диаметра избегают, заменяя их клапанами. Водомерные приборы выполняются с несколькими стеклами. При очень высоких давлениях применяют специальные приборы без стекол. Запорные органы обычно выполняют так. обр., что шпиндели не находятся в струе пара. В качестве материала для основных деталей арматуры применяют мартеновское литье (для давления до 30-- 40 a

t

m)

или электросталь. Для более высокого давления часто применяют легированную сталь, например молибденовую, причем мелкие детали выполняют обычно отковкой. В качестве уплотнений для соединений применяют клингерит, а также мягкое железо и металл Монеля.

Р е г у л я т о р ы п е р е г р е в а и п и т а н и я. К. п. высокого давления для надежности работы должны снабжаться регуляторами перегрева и питания. Регуляторы перегрева можно разделить на две основные группы: а) воздействующие на перегретый уже пар и предохраняющие только паропровод и турбину от чрезмерного перегрева, т. е. регуляторы, устанавливаемые за перегревателем (трубчатый регулятор, в к-ром охлаждается перегретый пар поверхностным способом, или впрыскивание распыленной дистиллированной воды в пар), и б) предохраняющие кроме паропровода и турбины также и перегреватель от чрезмерного нагрева (газораспределительные заслонки, комбинации плит у перегревателя для пропуска части газов мимо перегревателя, впрыскивание распыленной воды в пар перед перегревателем и т. д.). Регуляторы целесообразно снабжать автоматами, которые не дают возможности пару перегреться выше определенной темп-ры. Регуляторы питания имеют назначение автоматически держать определенный уровень воды в К. п., подавая воду в зависимости от режима работы. Основные типы регуляторов основаны либо на принципе поплавка, плавающего на уровне воды и воздействующего при помощи передаточного механизма на степень открытия клапана, либо на принципе трубчатого термостата, заполняемого частью паром, частью водой (в зависимости от уровня воды в К. п.), также воздействующего на степень открытия клапана (регулятор Копес). Применяются также и регуляторы иного типа.

Экономика.

Выше были указаны основные термодинамические преимущества пара высокого давления. Но выгодность применения установок высокого давления определяется не только теоретич. соображениями, но и целым рядом других обстоятельств, как то: стоимостью, амортизацией, сложностью или простотой обслуживания, степенью надежности и проч. С повышением давления растет и стоимость котлов; стоимость топочного устройства, бункеров, тягового устройства не увеличивается, а в иных случаях, при значительном уменьшении расхода топлива не, 1 kWh, даже падает; стоимость паропровода почти не меняется; стоимость же питательных насосов и расход энергии на эксплоатацию их, а также стоимость питательных трубопроводов растут. Для суждения о выгодности применения высокого давления необходимо иметь точные данные о соотношении между величинами амортизации и отчислений на добавочные затраты,с одной стороны, и экономии в стоимости топлива, с другой. Для возможности суждения о стоимости К. п. советского производства в пределах давлений, применяемых в настоящее время нашими з-дами, на фиг. 89 приведена диаграмма (цены даны для вертикальных водотрубных котлов со всей необходимой арматурой, гарнитурой, каркасом, перегревателем и механической цепной решеткой с зонным дутьем). Пар высокого давления применяется в чисто силовых установках, установках с отбором промежуточного пара и с противодавлением. Высокое давление (порядка 90--100 a

t

m)

экономически выгодно при высокой стоимости топлива, большом количестве рабочих часов в год и при относительно дешевых котлах. При уменьшении стоимости топлива и количества рабочих часов и при повышении стоимости котлов экономически выгоднее применять более низкое давление. Давление в 40--60 a

t

m

при смешанных установках выгодно при всяких условиях работы и всякой стоимости топлива. Экономичность установок высокого давления обусловливается главн. обр. уменьшением расхода топлива. Для определения расхода топлива на 1 kWh необходимо учесть также расход его на питательные и конденсационные насосы и прочее вспомогательное оборудование. На фиг. 90 изображена диаграмма, на которой нанесены кривые экономии в топливе при разных давлениях при сравнении с давлением 15 atm

для силовых установок и для одного частного случая смешанной установки с разными противодавлениями. Для удешевления К. п. необходимо довести число барабанов и их диаметр до минимума, т. к. стоимость барабанов является одной из основных составляющих общей стоимости паровых котлов. Но стремление к удешевлению К. п. не должно влиять на ухудшение условий работы, так как необходимо обеспечить хотя бы минимум водяного объема (при работе без аккумулятора) и получение достаточно сухого пара. Однобарабанные К. п., осуществляемые гл. обр. в виде секционных К. п. с поперечным барабаном, находят себе достаточно широкое применение и стоят дешевле многобарабанных, но они имеют небольшой объем воды, и при сильно колеблющихся нагрузках эксплоатация их без аккумулятора затруднительна. Эксплоатация К. п. высокого давления требует соблюдения ряда особых условий. Первым и основным требованием является подготовка питательной воды. Во избежание разъедания частей К. п. необходимо довести до минимума содержание кислорода в питательной воде. Ориентировочно можно указать, что содержание кислорода приблизительно 1 -- 3 мг

в 1 л

питательной воды является еще допустимым. Следует заметить, что при высоком давлении разъедающее действие кислорода сильнее, чем при обычном давлении. Кроме того вода д. б. умягчена во избежание образования накипи в К. п. Жесткость воды в К. п. должна быть не больше 2R немецких. Для поддержания этой величины кроме умягчения воды необходима тщательная продувка К. п. Следует рекомендовать непрерывную продувку. При растопке К. п. необходимо охлаждать перегреватель. Наилучшим способом следует признать просасывание через него насыщенного пара от соседних работающих К. п. При охлаждении перегревателя водой последняя должна удовлетворять всем требованиям, предъявляемым к питательной воде, причем жесткость е"е д. б. доведена до минимума (0,5--1,0R немецких). Не следует рекомендовать пользоваться этим способом при растопке парового котла. Для снижения tR

перегретого пара не следует прибегать к смешиванию его с насыщенным. В крайнем случае при пользовании этим способом можно допустить, при пропуске части насыщенного пара мимо перегревателя, повышение tR

перегретого пара непосредственно за перегревателем не больше, чем на 30--40R сверх расчетной.

Лит.:

М ю н ц и н г е р Ф., Пар высокого давления, пер с. нем., Москва, 1926; Г а р т м а н О., Пар высокого давления, пер. с нем., М., 1927; Практика эксплоатации паровых котлов, пер. с нем., Л., 1929; M u n z i n g e r F., Ruths-Warmespeicher in Kraftwerken, В., 1922; Speisewasserpflege, hrsg. v. Vereinigung d. Grosskesselbesitzer e. V., Charlottenburg; "Hochdruckdampf", Sonderheft d. "Z. d. VDI", Berlin, 1924 и 1929; "Archiv fur die Warmewirtschaft", В., 1927, 12

(тепловые аккумуляторы); ibidem, 1926, 5

(арматура высокого давления); ibid., 1929, 2

(арматура высокого давления); "Ztschr. d. VDI", 1928, 39, 42,

43

(о котле Лефлера); ibid., 1925, 7

(о котле Атмос); "Die Warme", В., 1929, 30

(расчет котлов высокого давления); "Kruppsche Monatshefte", Essen, 1925, октябрь (расчет котлов высокого давления); "HanomagNachrichten", Hannover, 1926, Н. 150--151 (расчет котлов высокого давления). С. Шварцман.

Экономика.

Выше были указаны основные термодинамические преимущества пара высокого давления. Но выгодность применения установок высокого давления определяется не только теоретич. соображениями, но и целым рядом других обстоятельств, как то: стоимостью, амортизацией, сложностью или простотой обслуживания, степенью надежности и проч. С повышением давления растет и стоимость котлов; стоимость топочного устройства, бункеров, тягового устройства не увеличивается, а в иных случаях, при значительном уменьшении расхода топлива не, 1 kWh, даже падает; стоимость паропровода почти не меняется; стоимость же питательных насосов и расход энергии на эксплоатацию их, а также стоимость питательных трубопроводов растут. Для суждения о выгодности применения высокого давления необходимо иметь точные данные о соотношении между величинами амортизации и отчислений на добавочные затраты,с одной стороны, и экономии в стоимости топлива, с другой. Для возможности суждения о стоимости К. п. советского производства в пределах давлений, применяемых в настоящее время нашими з-дами, на фиг. 89 приведена диаграмма (цены даны для вертикальных водотрубных котлов со всей необходимой арматурой, гарнитурой, каркасом, перегревателем и механической цепной решеткой с зонным дутьем). Пар высокого давления применяется в чисто силовых установках, установках с отбором промежуточного пара и с противодавлением. Высокое давление (порядка 90--100 a

t

m)

экономически выгодно при высокой стоимости топлива, большом количестве рабочих часов в год и при относительно дешевых котлах. При уменьшении стоимости топлива и количества рабочих часов и при повышении стоимости котлов экономически выгоднее применять более низкое давление. Давление в 40--60 a

t

m

при смешанных установках выгодно при всяких условиях работы и всякой стоимости топлива. Экономичность установок высокого давления обусловливается главн. обр. уменьшением расхода топлива. Для определения расхода топлива на 1 kWh необходимо учесть также расход его на питательные и конденсационные насосы и прочее вспомогательное оборудование. На фиг. 90 изображена диаграмма, на которой нанесены кривые экономии в топливе при разных давлениях при сравнении с давлением 15 atm

для силовых установок и для одного частного случая смешанной установки с разными противодавлениями. Для удешевления К. п. необходимо довести число барабанов и их диаметр до минимума, т. к. стоимость барабанов является одной из основных составляющих общей стоимости паровых котлов. Но стремление к удешевлению К. п. не должно влиять на ухудшение условий работы, так как необходимо обеспечить хотя бы минимум водяного объема (при работе без аккумулятора) и получение достаточно сухого пара. Однобарабанные К. п., осуществляемые гл. обр. в виде секционных К. п. с поперечным барабаном, находят себе достаточно широкое применение и стоят дешевле многобарабанных, но они имеют небольшой объем воды, и при сильно колеблющихся нагрузках эксплоатация их без аккумулятора затруднительна. Эксплоатация К. п. высокого давления требует соблюдения ряда особых условий. Первым и основным требованием является подготовка питательной воды. Во избежание разъедания частей К. п. необходимо довести до минимума содержание кислорода в питательной воде. Ориентировочно можно указать, что содержание кислорода приблизительно 1 -- 3 мг

в 1 л

питательной воды является еще допустимым. Следует заметить, что при высоком давлении разъедающее действие кислорода сильнее, чем при обычном давлении. Кроме того вода д. б. умягчена во избежание образования накипи в К. п. Жесткость воды в К. п. должна быть не больше 2R немецких. Для поддержания этой величины кроме умягчения воды необходима тщательная продувка К. п. Следует рекомендовать непрерывную продувку. При растопке К. п. необходимо охлаждать перегреватель. Наилучшим способом следует признать просасывание через него насыщенного пара от соседних работающих К. п. При охлаждении перегревателя водой последняя должна удовлетворять всем требованиям, предъявляемым к питательной воде, причем жесткость е"е д. б. доведена до минимума (0,5--1,0R немецких). Не следует рекомендовать пользоваться этим способом при растопке парового котла. Для снижения tR

перегретого пара не следует прибегать к смешиванию его с насыщенным. В крайнем случае при пользовании этим способом можно допустить, при пропуске части насыщенного пара мимо перегревателя, повышение tR

перегретого пара непосредственно за перегревателем не больше, чем на 30--40R сверх расчетной.

Лит.:

М ю н ц и н г е р Ф., Пар высокого давления, пер с. нем., Москва, 1926; Г а р т м а н О., Пар высокого давления, пер. с нем., М., 1927; Практика эксплоатации паровых котлов, пер. с нем., Л., 1929; M u n z i n g e r F., Ruths-Warmespeicher in Kraftwerken, В., 1922; Speisewasserpflege, hrsg. v. Vereinigung d. Grosskesselbesitzer e. V., Charlottenburg; "Hochdruckdampf", Sonderheft d. "Z. d. VDI", Berlin, 1924 и 1929; "Archiv fur die Warmewirtschaft", В., 1927, 12

(тепловые аккумуляторы); ibidem, 1926, 5

(арматура высокого давления); ibid., 1929, 2

(арматура высокого давления); "Ztschr. d. VDI", 1928, 39, 42,

43

(о котле Лефлера); ibid., 1925, 7

(о котле Атмос); "Die Warme", В., 1929, 30

(расчет котлов высокого давления); "Kruppsche Monatshefte", Essen, 1925, октябрь (расчет котлов высокого давления); "HanomagNachrichten", Hannover, 1926, Н. 150--151 (расчет котлов высокого давления). С. Шварцман.

Для предупреждения аварий паровых котлов из-за превышения давления Правилами по котлам предусматривается установка предохранительных клапанов.

: Назначение предохранительных клапанов состоит в предупреждении увеличения давления в паровых котлах и трубопроводах выше установленных пределов.

Превышение рабочего давления в котле может привести к разрыву кипятильных экранных и экономайзерных труб и стенок барабана.

Причинами повышенного давления в котле являются внезапное уменьшение или прекращение расхода пара (отключение потребителей) и чрезмерная форсировка топки,

|

Таблица 2.3. Неисправности водоуказательных приборов, их причины и способы устранения

|

|

Продолжение табл. 2.3

|

Особенно при работе на мазуте или газообразном топливе.

Поэтому чтобы давление в котле не могло подняться выше допустимого, эксплуатация котлов с неисправными или неотрегулированными клапанами категорически запрещается.

Мерами предупреждения повышения давления в паровом котле являются: регулярная проверка исправности предохранительных клапанов и манометров, устройство сигнализации от потребителей пара для получения информации о предстоящих расходах пара, обученность персонала и хорошее знание и исполнение ими производственных инструкций и противоаварийных циркуляров. -

Для проверки исправности действия предохранительных клапанов котла, пароперегревателя и экономайзера производят их продувку, принудительно открывая вручную:

При рабочем давлении в котле до 2,4 МПа включительно- каждый клапан не реже 1 раза в сутки;

При рабочем давлении от 2,4 до 3,9 МПа включительно- поочередно по одному клапану каждого котла, пароперегревателя и экономайзера не реже одного раза в сутки, а также при каждом пуске котла, а при давлении выше 3,9 МПа- в сроки, установленные инструкцией.

В практике эксплуатации котлов все еще бывают аварии, связанные с превышением давления в котле выше допустимого. Основной причиной этих аварий является работа котлов с неисправными или неотрегулированными предохранительными клапанами и неисправными манометрами. В отдельных случаях аварии происходят из-за того, что котлы вводят в эксплуатацию с предохранительными клапанами, отключенными с помощью заглушек или заклиненными, либо допускают произвольное изменение регулировки клапанов, накладывая дополнительный груз на рычаги клапанов при неисправности или отсутствии средств автоматики и безопасности.

В котельной произошла авария парового котла Е-1/9-1Т из-за превышения давления, в результате чего частично разрушено помещение котельной. Котел Е-1/9-IT изготовлен Таганрогским домостроительным заводом для работы на твердом топливе. По согласованию с заводом - изготовителем котел был переоборудован на жидкое топливо, при этом установлено горелочное устройство АР-90 и смонтированы автоматические устройства для отключения подачи топлива в котел в двух случаях - при понижении уровня воды ниже допустимого и повышении давления выше установленного. Перед вводом в эксплуатацию котла оказавшийся неисправным питательный насос НД-1600/10 с подачей 1,6 м3/ч и давлением на нагнетании 0,98 МПа был заменен цен - тробежно-вихревым насосом с подачей 14,4 м3/ч и давлением на нагнетании 0,82 МПа. Большая мощность двигателя этого насоса не позволила включить его в электрическую схему автоматического регулирования питания котла водой, поэтому оно осуществлялось вручную. Автоматика защиты от снижения уровня воды была отключена, а автоматика защиты от превышения давления не работала из-за неисправности датчика. Оператор, обнаружив упуск воды, включил питательный насос. Сразу же была вырвана крышка люка верхнего барабана и разрушен нижний левый коллектор в месте приварки к нему колосниковой балки. Авария произошла из-за резкого повышения давления в котле из-за глубокого упуска воды и последующей подпитки его. Расчеты показали, что давление в котле в этом случае могло повыситься до 2,94 МПа.

Толщина крышки люка в ряде мест была менее 8 мм, и крышка была деформирована.

В связи с этой аварией Госгортехнадзор СССР предложил владельцам, эксплуатирующим паровые котлы : не допускать эксплуатацию котлов при отсутствии или неисправности средств автоматики безопасности и контрольно-измерительных приборов; обеспечить обслуживание, наладку и ремонт средств автоматики безопасности квалифицированными специалистами.

В соответствии с письмом Госгортехнадзора СССР № 06-1-40/98 от 14.05.87 «Об обеспечении надежной эксплуатации паровых котлов Е-1,0-9» владельцы котлов указанного типа обязаны снизить разрешенное в эксплуатации давление для котлов, которые имеют толщину крышки люка 8 мм с креплением крышки люка шпильками до 0,6 МПа, так как заводами Минэнергомаша барабаны котлов Е-1,0-9 паропроизводительностью 1 т/ч выпускались с крышками люка толщиной 8 мм и толщина крышки люка была увеличена до 10 мм.

В котельной произошла авария с котлом Е-1/9Т йз-за превышения давления.

В результате отрыва днища нижнего барабана котел был отброшен с места установки в сторону другого котла и, ударившись, сорвал обшивку," разрушил обмуровку, деформировал 9 труб бокового экрана. Предохранительные клапаны при ударе были вырваны из своих гнезд. При испытании на стенде на давление 1,1 МПа клапаны не сработали. При разборке клапанов установлено, что его подвижные части клапана прикипели.

Расследованием установлено, что днище котла 0 600X8 мм было изготовлено кустарным способом из стали, не имеющей сертификата.

После" приварки днища работниками котельной было проведено гидравлическое испытание давлением 0,6 МПа, при этом днище деформировалось. Через несколько1 дней работы котла в сварном шве появились трещины, которые были заварены.

Из-за изменения конструкции крышки люка нижнего барабана (без согласования завода-изготовителя), неудовлетворительного проведения ремонта, стала возможной авария с тяжелыми последствиями.

Неисправности предохранительных клапанов

Для предупреждения аварий паровых и водогрейных котлов из-за превышения давления в них Правилами Гос-

|

Таблица 2.4. Неисправности предохранительных клапанов, их причины и способ устранения

|

Гортехнадзора СССР предусматривается установка не менее двух предохранительных клапанов на каждый котел паропроизводительностью более 100 кг/ч.

На паровых котлах с давлением выше 3,9 МПа устанавливаются только импульсно-предохранительные клапаны.